Тепловая обработка является ключевым шагом в процессе применения 3D -печати. До сих пор, независимо от того, какой процесс трехмерной печати используется, он включает в себя несколько методов в различной степени, такие как очистка порошка, отжиг, после отверждения, не поддерживается, полированная, песочная и окрашенная. Тепловая обработка также является важным шагом в процессе применения 3D -печатных деталей и может принимать различные формы в зависимости от ожидаемых результатов, используемых материалов и предпочтительной технологии.

В аддитивном производстве на производственные детали влияют различные температуры и подвергаются более или менее важным этапам отопления и охлаждения в зависимости от выбранного процесса печати. Эти этапы оказывают прямое влияние на части, которые накапливают остаточный стресс. Тепловая обработка после печати имеет решающее значение, поскольку она не только устраняет дефекты, но также влияет на механические свойства частей, такие как сопротивление изгибания, пластичность и даже конечная твердость.

01. Спекание

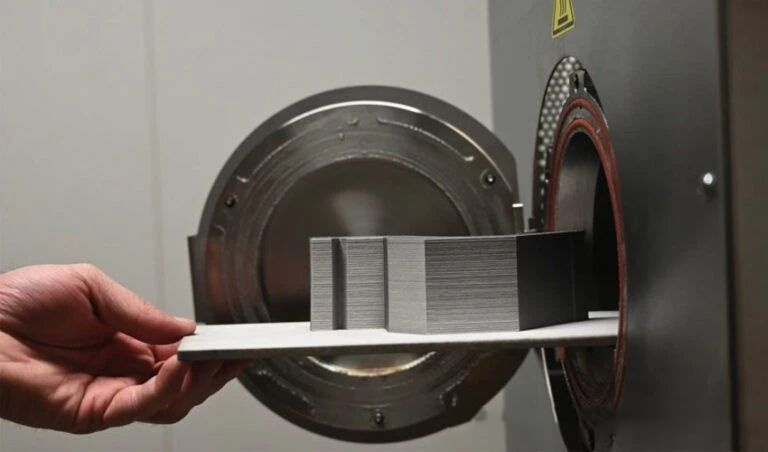

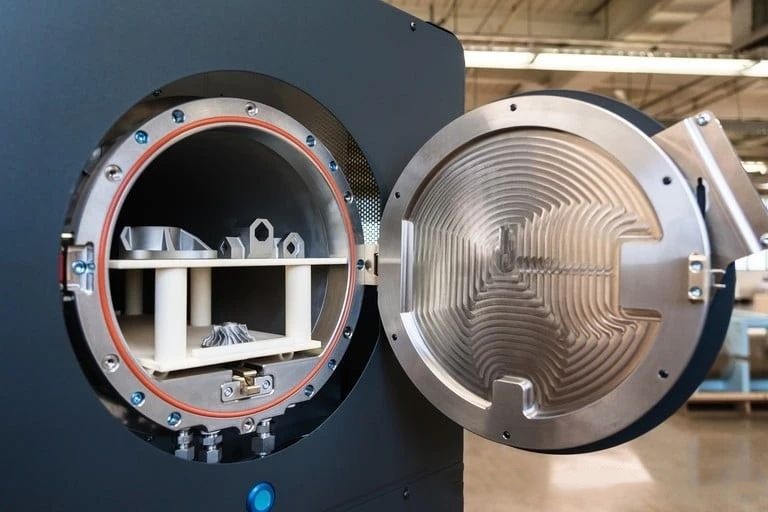

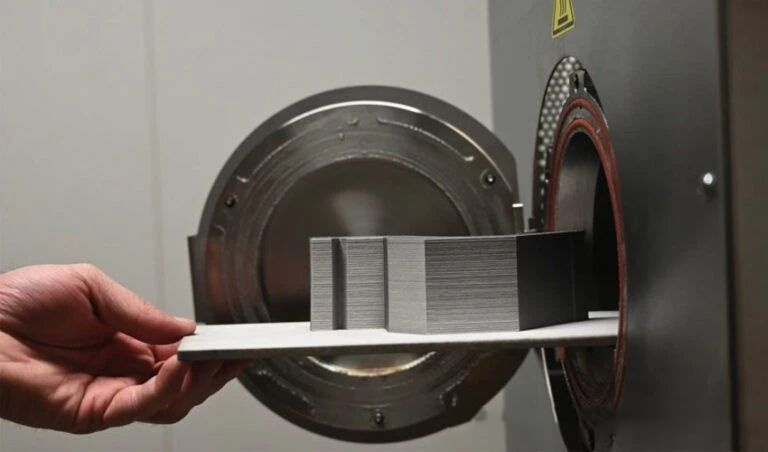

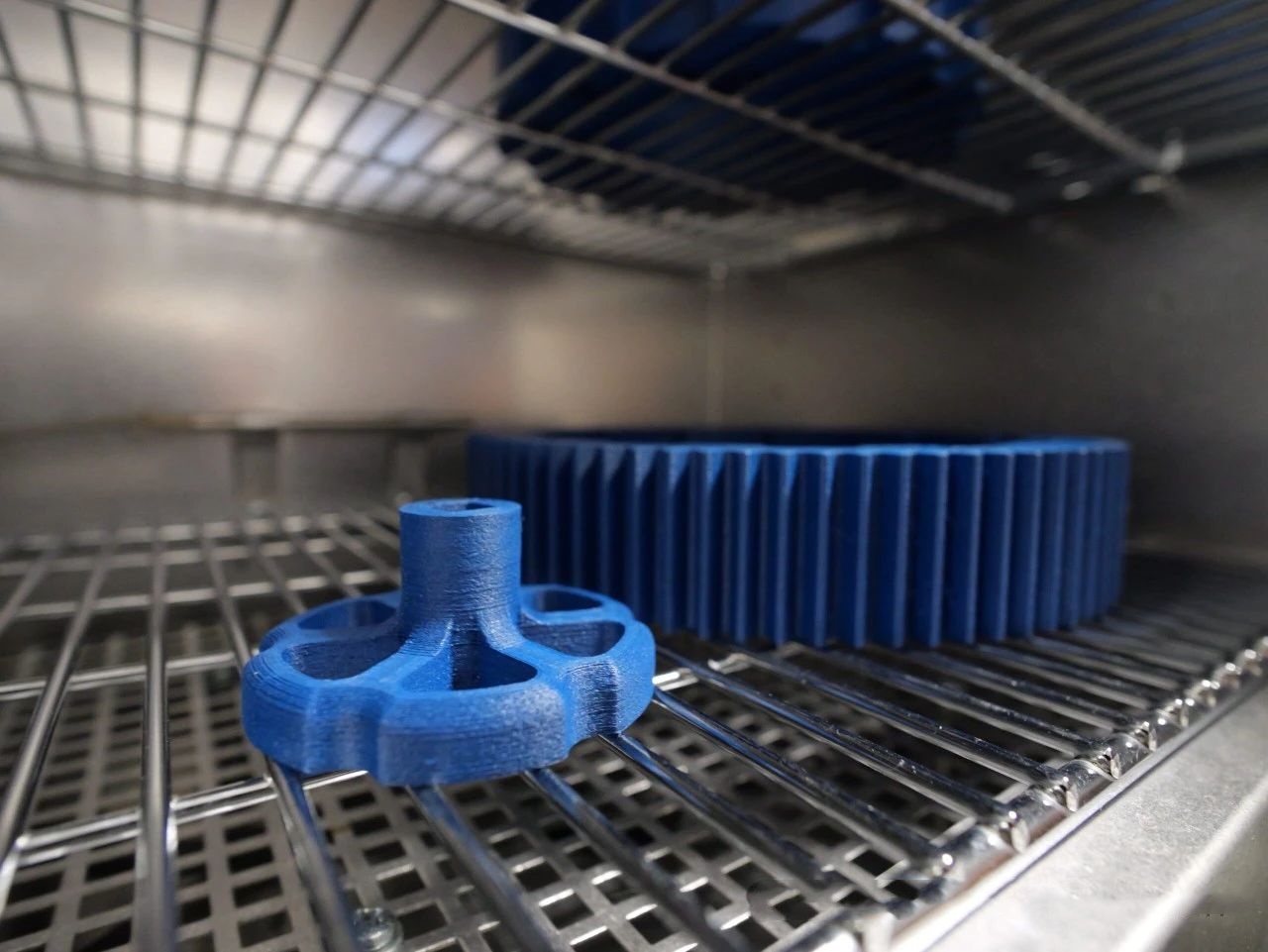

Стопление-это один из методов термообработки, который можно использовать в аддитивном производстве, строго говоря, это скорее критический шаг в производственном процессе, а не метод после лечения. На самом деле, это незаменимый и важный шаг при использовании клейкого распыления или других методов непрямой 3D -печати. Используя эти два процесса, могут быть получены зеленые части, содержащие неорганические или органические связующие, которые в настоящее время удаляются с помощью методов термического обезжиривания, а затем металлургическая связь частиц металлов может быть достигнута при более высоких температурах.

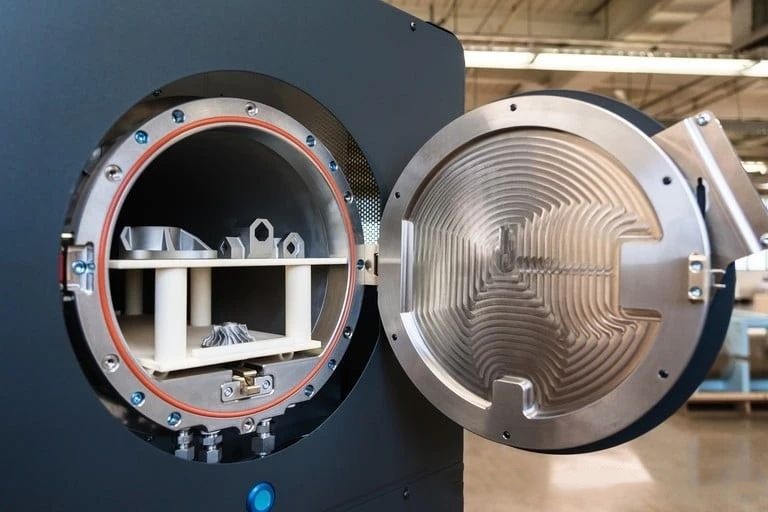

Спекающая печь является важным оборудованием в этом процессе, и в настоящее время обычно используются вакуумные или атмосферные печи. Первое позволяет избежать окисления частей при высоких температурах с помощью высоких вакуумов, в то время как второй предотвращает окисление деталей посредством снижения атмосферы. Во время процесса спекания температура обычно устанавливается немного ниже температуры плавления используемого материала. Процесс спекания может снизить пористость детали и увеличить его твердость. Помимо подходящего для печати металлов, этот процесс термообработки также подходит для керамической печати.

Усадка и деформация являются важными вопросами, которые необходимо решить на этом этапе. Во время процесса спекания удаление связующего постепенно занимает пустое пространство порошкового материала, что уменьшит размер исходной части. В настоящее время обычно обеспечивает окончательный размер деталей, предварительно увеличивая размеры и моделируя их, а также требует определенных методов постобработки.

02. Полимерное отверстие

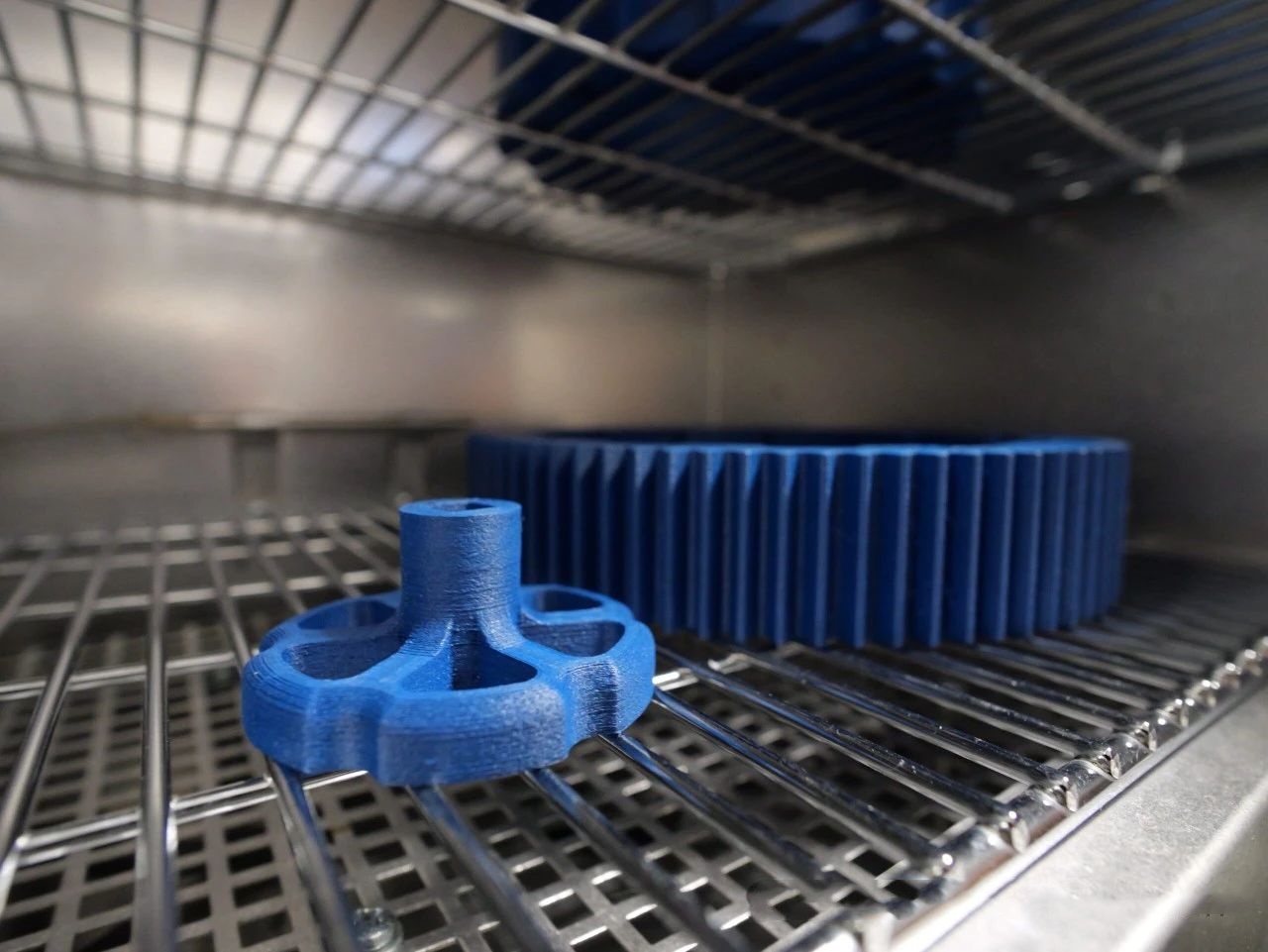

В настоящее время фотополимерная 3D -печать также требует отверждения после ее окончательной производительности, которая является стадией укрепления или отверждения. Смола состоит из нескольких мономеров, которые не соединены вместе в жидком состоянии. При воздействии ультрафиолетового источника эти идентичные мономеры свяжутся вместе, чтобы сформировать желаемые компоненты. Однако после печати некоторые области могут не достичь оптимального сшивания, что представляет риск повреждения общего сопротивления компонента печати. Здесь вступает шаг затверждения, так как он полностью завершит реакцию сшивания.

После создания детали она будет очищена для удаления избыточной не фотополимеризованной смолы. Затем детали могут быть помещены в подходящие машины - как правило, производители 3D -принтеров смолы предоставляют станции отверждения. Это ультрафиолетовая камера, которая может затвердевать печатные компоненты и давать им свои конечные свойства. Это снижает его уязвимость и снижает риск повреждения. Отверждение также может исправить цвет смолы, что делает ее более безопасным. Части имеют более сильную силу с течением времени, что имеет решающее значение во многих областях.

Тип используемой смолы или размер деталей будет напрямую повлиять на этот этап термической обработки. В большинстве случаев, чем больше, чем дольше требуется время отверждения.

03. Отжиг в 3D -печати

Этот метод термообработки обнажает 3D -печатные компоненты до определенной температуры, что зависит от используемых материалов. После нагревания постепенно остыть, чтобы увеличить его прочность. Это широко используемая технология для металлов. Некоторые пластмассы также могут подвергаться этому отжигу, например, PLA и PETG. Для других термопластичных материалов, таких как ABS, он не подходит, потому что тепло часто вызывает чрезмерную деформацию или деформацию.

В частности, отжиг - это процесс нагрева материала до температуры выше температуры кристаллизации, но ниже температуры плавления. Для полимеров это позволит молекулам самостоятельно реструктурировать, тем самым улучшая стабильность конечного компонента. Для металлов отжиг может увеличить размер зерна из -за их перекристаллизации. В обоих случаях продолжительность отжига будет оказывать влияние на структуру конечной части - чем дольше она подвергается воздействию тепла, тем больше структурные изменения. Например, более мелкие пластиковые детали могут быть получены после шага отжига, поскольку тепло ускоряет их усадку. При создании соответствующих настроек это следует учитывать.

04. Методы термообработки металлов

Отжиг снятия стресса является одним из обычно используемых методов термообработки для металлической 3D -печати, а остаточное напряжение является неизбежным продуктом быстрого отопления и охлаждения, что является неотъемлемой характеристикой технологии плавления лазерного порошка. Во время процесса отжига напряжения внутреннее напряжение будет постепенно исчезать или уменьшаться, сопровождается перестройкой и уточнением кристаллов материала. Это может улучшить пластичность, прочность и пластичность материала, одновременно снижая его твердость и прочность. Тем самым улучшая общую производительность материала.

Кроме того, укрепление отпуска может использоваться для трехмерных металлических деталей печати, которые представляют собой операцию нагревания деталей до очень высоких температур и быстро их охлаждения, что повлияет на микроструктуру деталей; Утащивание обычно требует использования жидкости для охлаждения деталей.

Горячая изостатическая пресса - еще один чрезвычайно важный шаг, который нельзя пропустить как в аэрокосмической, так и в медицинских приложениях. Горячая изостатическая пресса (бедра) - это процесс размещения продукта в герметичный контейнер, применяя равное давление на продукт во всех направлениях и одновременно применение высокой температуры. Под действием высокой температуры и высокого давления продукт может быть спечен и уплотнен. Благодаря процессу горячего изостатического прессования можно устранить дефекты, а микроструктура и механические свойства могут быть улучшены.

3D -печать является лишь одним из аспектов этого метода производства, и эта точка зрения была принята большинством пользователей. Особенно шаги, связанные с пост-обработкой или термической обработкой, имеют решающее значение в процессе применения деталей, включая оборудование, температуру и временные настройки, которые непосредственно влияют на конечную производительность деталей.

Sat Nano - один из лучших поставщиков3D -печать порошкаи 3D -печатная служба. Мы можем предложить металлический порошок, сплав для 3D -печати, если у вас есть запрос, пожалуйста, не стесняйтесь обращаться к нам по адресу sales03@satnano.com